抢占智能制造“制高点” 个性化生产不可或缺

2019-02-28 9527

近几年,随着智能制造领域政策的持续出台,中国制造业逐渐向智能制造方向转型,并开始大量应用云计算、大数据、机器人等相关技术。作为中国制造业的主要驱动力之一,智能制造行业在国家政策的大力推动下发展迅速,对我国制造产业发展和分工格局也带来了深刻影响。数据显示,2017年中国智能制造行业市场规模为15150亿元,增长率为22.6%,伴随着技术的逐渐完善,应用产业的不断拓展,市场规模将持续增长,预计2019年市场规模将超19000亿元。

(数据来源:中商产业研究院整理)

与此同时,伴随着人们的消费需求的提高,传统批量化生产与客户需求的相对短缺矛盾日益突出,尤其是客户需求的个性化和快速化,倒逼着传统企业开始转型升级。传统鞋类从粗放式规模增长,逐渐迎来向个性细分品类纵向渗透。而基于柔性制造的大规模个性化定制,是全面综合了企业成本、质量、柔性和时间等竞争因素的情况下,为了有效解决需求多样化和大规模制造之间的冲突,为现代制造企业提供了一种全新的竞争模式。

作为制造业的典型代表,鞋类的生产流程一直比较传统,劳动密集的特征难以改变。目前中国主要有四个鞋类生产聚集地。以广州、东莞等地为代表的广东鞋业基地,是世界制鞋业生产制造设计研发、采购贸易、人才资讯的集散中心,具有较强的研发和技术优势;以泉州、莆田、晋江等地为代表的福建鞋业生产基地,主要生产旅游运动鞋,拥有安踏、特步、361°等国内知名运动品牌,具有一定品牌优势;而成都鞋业基地主打女鞋,出现了一批知名女鞋企业;温州鞋业基地则主要生产真皮男女鞋、外贸安全鞋、休闲、注塑鞋。

但客观来说,多数鞋企制鞋技术落后,缺乏先进制造理念,科技力量薄弱,制鞋过程仍以大规模工业生产为主要生产方式,批量式的机械化大生产所带来的生产制造柔性差、产品更新换代速度慢,面对新一轮市场变革的同时,不少知名鞋企都在积极探索智能化技术以节约生产成本,同时也提出了柔性生产的概念希望在更大程度上满足消费者对个性定制鞋类的需求。

纵观国内主要制鞋厂商近几年的轨迹,处处可见智能化和个性化化生产的“踪影”。一代“鞋王”百丽提出生产系统向更加柔性、更加智能的方向转型;奥康国际建设“飞织流水线”,实施“机器换人”的战略目标;361°与百度联合成立“大数据创新实验室”,共同研究和管理用户真实的数据,研发和生产基于用户需求的数字化产品。

素有中国鞋城美誉的福建莆田,其中作为莆田市鞋业协会会长单位的双驰企业在积极探索鞋类智能制造和个性化定制生产的道路上已经抢先一步,成为国内鞋类智能制造领域的一个先行者。

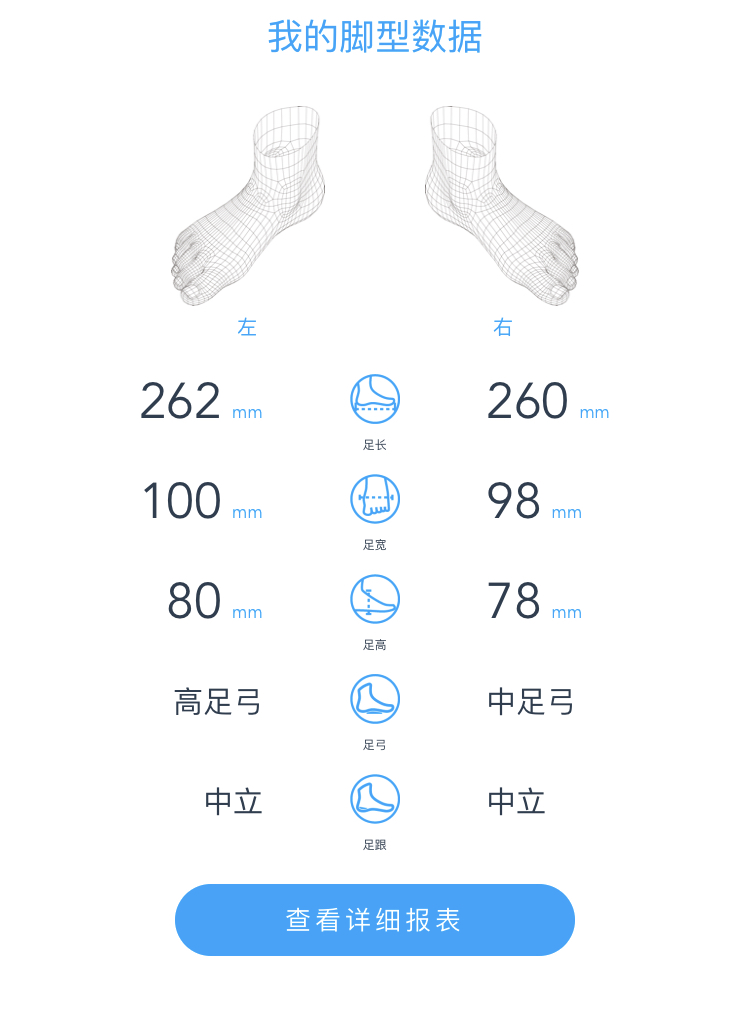

由双驰企业全资子公司双驰智能设计研发的多款智能鞋产品就已在各种世界级设计大赛中屡折桂冠,先后囊括德国红点奖“Best of the best”、iF设计大奖、亚洲设计大奖、中国红星奖、台湾金点设计奖等。近两年双驰聚焦鞋业个性化定制领域,并联手中国科学院共建鞋业个性化定制研究中心。目前由二者共同合作研发的识足鸟脚型量测仪,用户只需站在量测仪上数秒钟,即可精准获取用户的脚长、脚宽、脚背高以及足底压力分布值等精准的足部数据,并且会为用户自动生成足部三维立体模型,创建一个私人脚型数据库。

同时,为了满足每个人的不同喜好及多样化的需求,该设备还配有个性化定制端口,可以实时依据顾客的个人喜好选择鞋子的颜色、花纹、纹绣图案等,甚至还可设计自己的个人签名。下单后个性化定制系统就会根据你的选择将这些输入生产系统并向供应链发出指令,最快仅需等待约30分钟即可拿到“量脚定制”的专属鞋款。

随着越来越多的鞋企逐渐由从传统制造转向智能自造,个性化定制在市场发展中得到前所未有的重视。当前,中国鞋业发展处于新旧动力持续转换、新的竞争优势积极重塑的关键时期。我们期待未来,会有更多的传统鞋企插上智能制造之翼,借力个性化定制生产,推动产业链整体变革,在企业转型升级的过程中培育新的竞争优势,抢占在世界制造业竞争中的制高点。